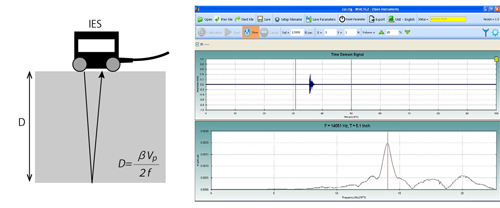

衝撃弾性波法は、弾性波がコンクリート部材の厚さ方向に多重反射することによって生成される定在波の基本周波数(第一共振周波数)を元に(1)式にしたがって部材の厚さDを推定する方法です。

D=βVp/2f…(1)

(Vp:音速、f:測定周波数、β:ベータファクター)

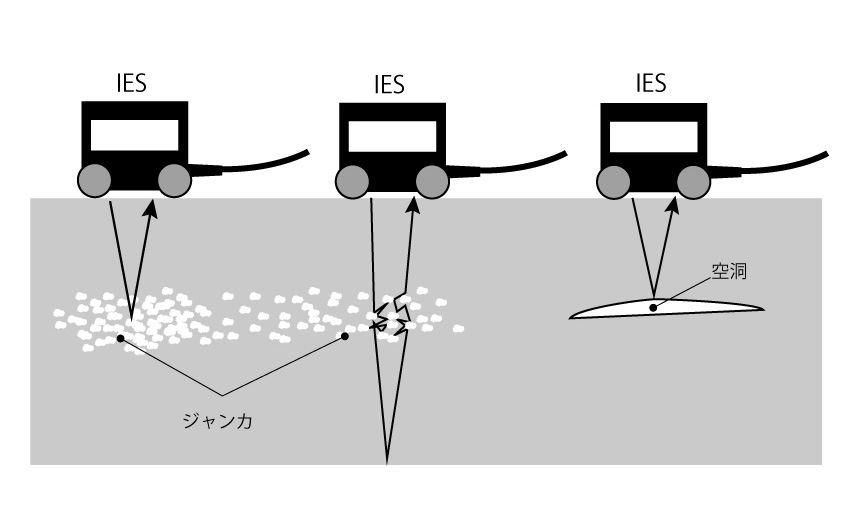

上図 コンクリート厚さ測定法概要(周波数解析結果)

コンクリートの厚さDは、(1)式に従って計算されます。なおベータファクターは、部材の形状による幾何学的因子で、壁や床では0.96、角柱や円柱状ではその断面形状に起因する複数の共鳴を持つため0.8となります。

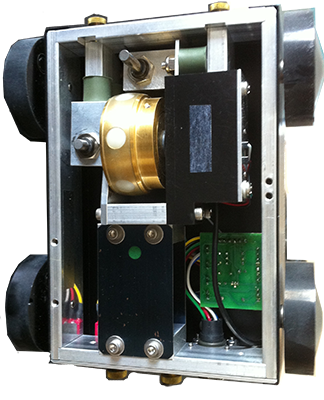

IESは、厚さ方向に多重反射して生じる基本周波数(第一共振周波数)を基準として部材厚さを測定する機器です。そのため測定対象物の部材厚さは、一定もしくは軽いテーパー状であることが望まれます。

IESは健全部で反射される定在波の周波数から求めた厚さと、欠陥部で反射される定在波の周波数から求めた厚さを比較することによって、欠陥部を探査します。そのため、音速校正を行う必要はありません。

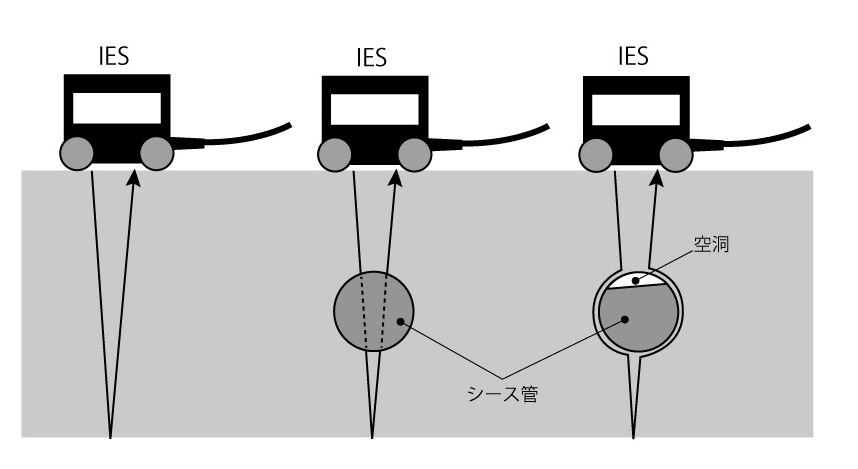

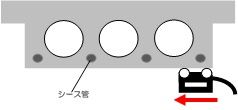

ケーブルが含まれグラウトが充填されているシース管がある場合、音波はシース管内を通り抜け、部材の壁面に反射してまたシース管内を通って受波されます(右図中央)。この場合、シース管内で音速が遅くなることから、シース管がない場所に比べ厚く表現されます。またシース管内に空洞がある場合(右図右)、音波はその空洞を突き抜けることができず、空洞を迂回して進み、壁面に反射して受波されるため、

音波の伝搬距離が長くなり、シース管上よりも更に厚く表現されます。IESはこの原理を利用して、シース管内のグラウト未充填箇所を探査します。

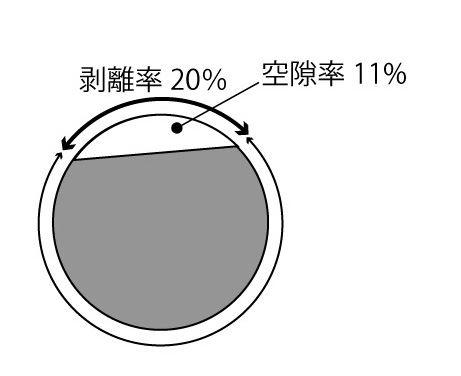

OLSON社による試験の結果によると、シース管内の空洞の最小探知能力は、空隙率(管断面積に占める空洞断面積の割合)では11%、剥離率(管円周に対する剥離している円周の割合)では20%となっています。

ジャンカでは、その状態によって健全部より深く測定される場合(右図中央)と浅く測定される場合(右図左)があります。また構造物の内部にできる水平クラック(右図右)では、健全部よりも浅く測定されます。なお垂直クラックの深度の測定はできません。

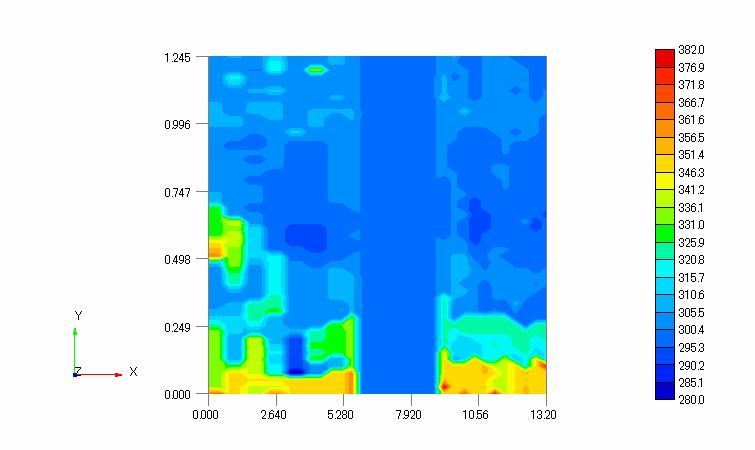

IESの特長の一つが広い面積の深さコンターマップが描けることです(右図)。コンターマップのサイズは、測定前に構造体のサイズにあわせて決定します。センサーは、その進行方向に対して1inch(2.5cm)間隔で測定しますので、測線間隔の設定によっては緻密なデータを収集することも可能です。

床面での測定では、専用の延長ポールと重りを使うことにより、歩行測定が可能です。

縦横の測定点数から、Freedom data PC上にグリッドを設定します。

IESを測定面に押し当て、測定線に沿って約30cm/秒のスピードで動かし測定します。

IESのセンサーで受波した信号は、Freedom data PCに送られます。

Freedom data PCに送られたデータは、瞬時に周波数解析され、

D=βV/2fの式からコンクリート厚さDが求められます。

(β=形状定数(0.8(柱)~0.96(床壁)),V=音速(初期設定音速:3,657m/秒),f=ピーク周波数)

各測線の結果から、FreedomPC上で3D、コンターマップを作成します。

衝撃弾性波法は、弾性波がコンクリート部材の厚さ方向に多重反射することによって生成される定在波の基本周波数を元に部材の厚さを推定する方法です。そのため、以下のような部材での測定には向きません。

最大測定厚は50cmです。

部材の大きさ(縦、横)が、部材厚さの約6倍より小さい場合は、側壁からの影響を受けるため、基本周波数の判別が困難となります。

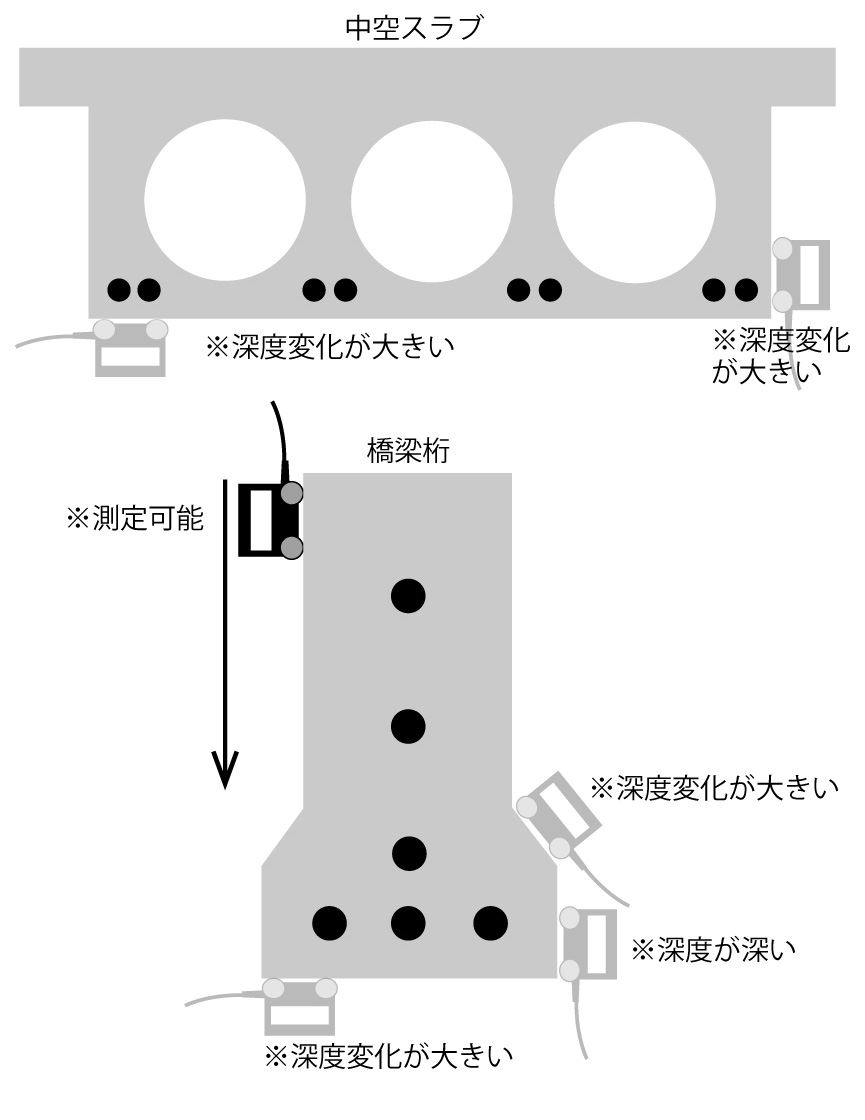

IESは、厚さ方向に多重反射して生じる基本周波数を基準としてシース管の有無、シース管内のグラウト充填状況を評価します。そのため測定部分の部材の厚さが一定か、もしくは軽いテーパー状である必要があります。中空スラブ(右図)のような厚さが大きく変化する部材での測定はできません。

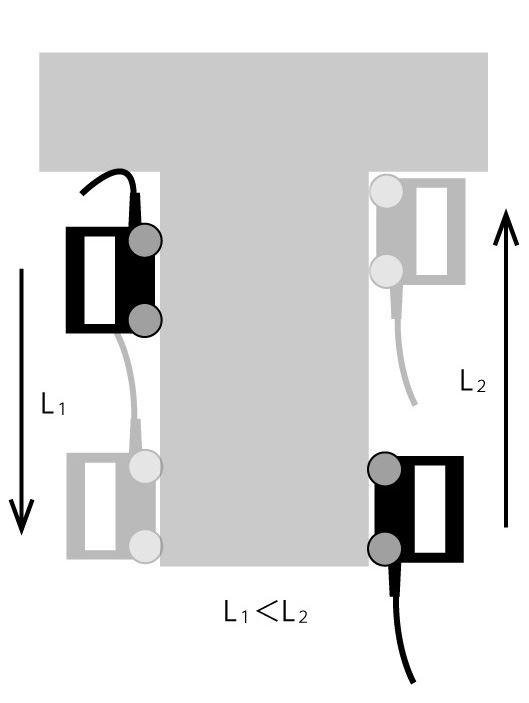

フランジ部分のように、IESの可動範囲が限られる部分での測定は向きません。

IESによる測定には、以下のような配慮が必要です。

IESは、健全部で反射される定在波の周波数と、欠陥部で反射される定在波の周波数を比較することによって、欠陥部を探査します。よって、健全部の測定がしっかりとできること(最大部材厚以下であること、部材厚が一定であること)が探査の基本となります。

シース管の配管は非常に複雑です。図面でまずその配管状況を確認された後、電磁波レーダ【ストラクチャスキャンSIR-EZ】を使ってシース管の一を正確に確認し、測定間隔を決定してください。

試験体のような構造体の大きさ(縦、横)が厚さの約6倍よりも小さなものでは、側壁からの反射波の影響を受けるため、基本周波数の判別が困難な場合があります。

スキャナにはコードが接続されています。そのため、右図に示すように端部がL字状になっている場合、L字状端部を終端とした方向で測定した方が測定距離を長くすることができます。

IESは、厚さ方向に多重反射して生じる基本周波数を基準として健全部の部材厚さを測定し、不健全部と比較することにより不健全部を探査します。そのため、中空スラブやフランジ部のような厚さが大きく変化する部材や最大部材厚さを超える部分では、健全部の部材厚さを正確に測定することができないため、グラウト未充填区間やクラック・ジャンカ部分の探査もできません(グレーのIES)

(右図)深さが複雑な構造体の例

8mケーブルです。

| 製品名 | 衝撃弾性波スキャナー IES(アイイーエス) | |

|---|---|---|

| 型式 | IES | |

| 測定方式 | 衝撃弾性波法 | |

| 探査対象物 | コンクリートの厚み,空洞 | |

| 測定間隔 | 25mm | |

| 測定精度 | 2%(キャリブレーション実施時)、10%(キャリブレーション未実施時) | |

| 最大測定厚 | 1m(条件によります) | |

| 受信間隔 | 25mmに1回 | |

| 測定可能厚さ | Light | 7.5cm~45cm |

| Heavy | 45cm~90cm | |

| 走査最大速度 | 60cm/秒 | |

| 推奨走査速度 | 30cm/秒 | |

| 周波数フィルター | ハイパス、ローパス、バンドパスフィルター | |

| 電源 | PC用リチウムイオン電池 (8~10時間) | |

| 標準構成品 | FREEDOM DATA PC、IEスキャナーヘッド、IESケーブル、3.175kgウェイト、リチウムイオンバッテリー、ACアダプタ、電源ケーブル、設置アダプタ、エクステンションポール、インプットモジュール用ケーブル、USBメモリ、取扱説明書 |

|---|

こちらの製品は取扱い終了致しました。

|

||||||

|

||||||